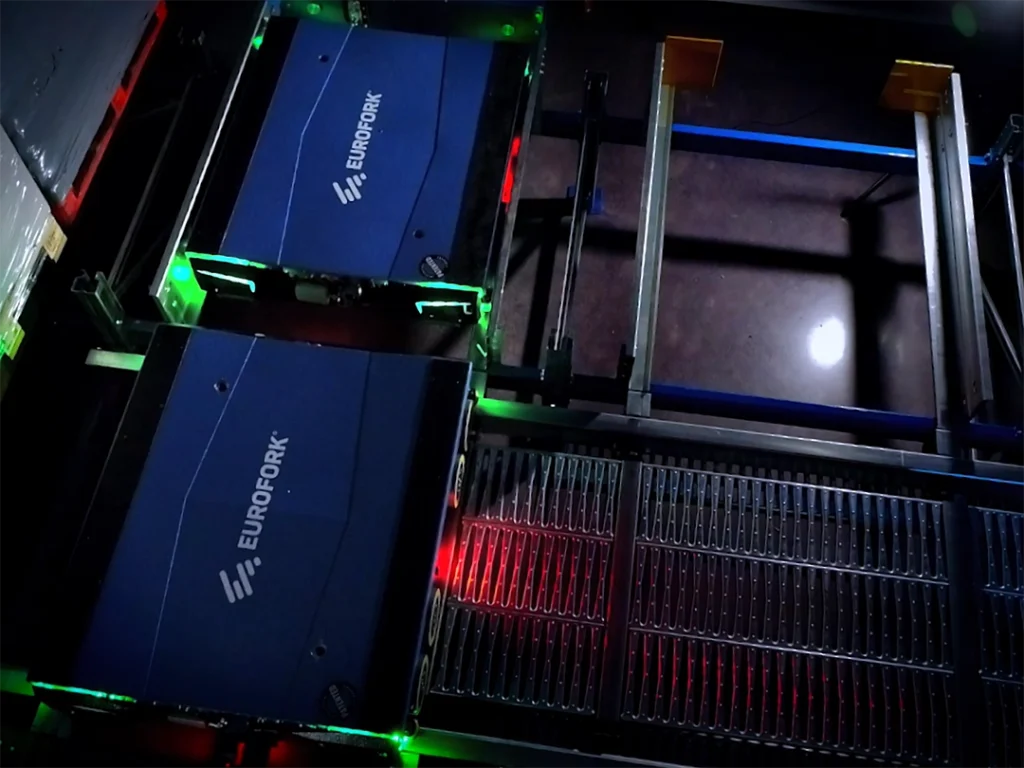

E4CUBE

Grocery

Alta intensità e zero errori con E4CUBE®

CASO DI UTILIZZO. La flessibilità di E4CUBE® può supportare i distribution center nell’aumentare l’agilità delle operazioni in un magazzino crossdocking, permettendo ai distributori di aumentare la reattività verso rivenditori ed utilizzatori finali. Grazie ad un magazzino Plug-and-Play standard, operativo in sei mesi, è possibile incrementare la capacità di stoccaggio del 25%, ottimizzando la densità dei pallet nel magazzino, rispondendo ad esigenze di adattabilità e crescita.

I risultati

-75% DEI CONSUMI ENERGETICI

MINIMIZZAZIONE DEGLI ERRORI DI PREPARAZIONE DELLA SPEDIZIONE

RIDUZIONE TCO (TOTAL COST OF OWNERSHIP) DEL 40%

+25% DI CAPACITÀ DI STOCCAGGIO

La richiesta

La principale richiesta del nostro cliente è stata quella di trasformare completamente e in tempi brevi la gestione delle merci, trasformando un magazzino gestito con muletti VNA in un buffer per gestire i pallet alto rotanti in entrata ed in uscita il più velocemente possibile.

La sfida era quella di dedicare circa il 12% dell’area totale di 11.150m2 del distribution center ad un buffer per alto rotanti. Gli obiettivi principali erano quattro: la massimizzazione della capacità di stoccaggio, la riduzione dei consumi energetici, l’eliminazione degli errori in fase di preparazione delle spedizioni e la riduzione del TCO.

Iscriviti e

leggi di più

Inserisci i tuoi dati per scaricare il caso studio completo