ESMARTSHUTTLE

Automotive

Grandi volumi e massima flessibilità: l’automotive reso semplice da ESMARTSHUTTLE®

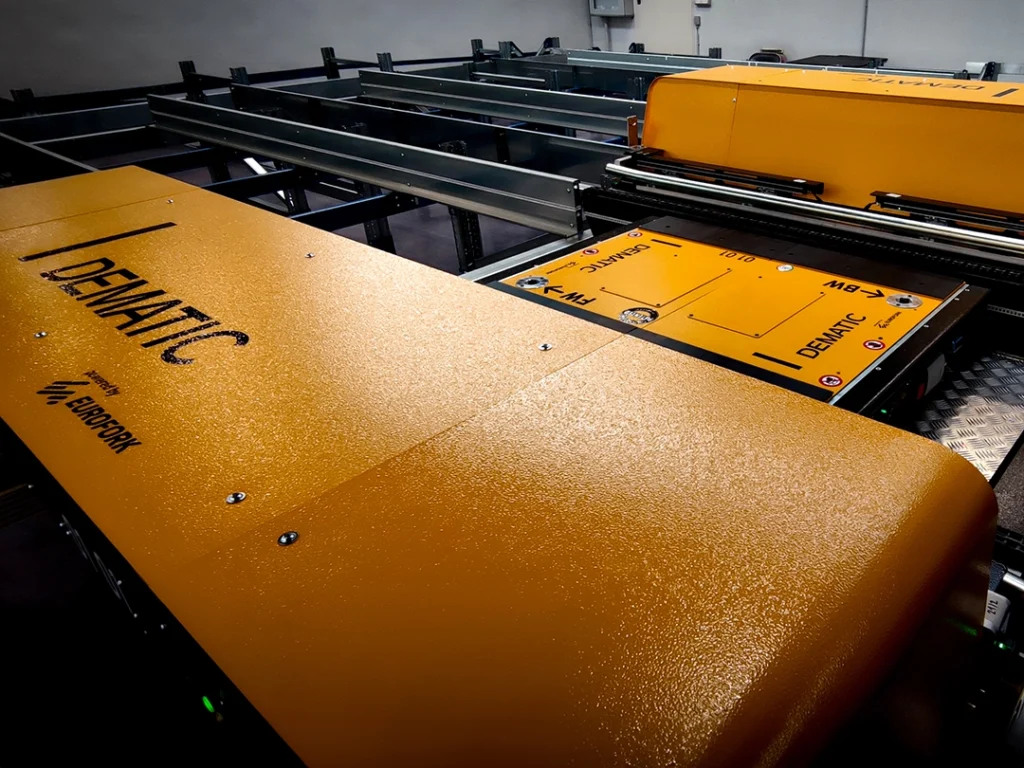

Dematic, fornitore leader di sistemi automatizzati intelligenti per centri di stoccaggio e distribuzione, ha selezionato il sistema pallet shuttle ESMARTSHUTTLE® di Eurofork® per garantire a un cliente del settore automotive, ottimizzazione nello stoccaggio e massima flessibilità nella movimentazione di carichi all’interno del proprio centro distributivo nelle Midlands Orientali (Regno Unito).

I risultati

ELEVATE PRODUTTIVITÀ ED EFFICIENZA

TEMPI OPERATIVI RIDOTTI

MASSIMA FLESSIBILITÀ NELLA MOVIMENTAZIONE DI CARICHI DIFFERENTI

La richiesta

Dovendo gestire grandi volumi di merce su pallet puntando al contempo ad aumentare i livelli di produttività, l’automazione è apparsa da subito come una via obbligata. Nella definizione di un progetto che risultasse pienamente efficace, bisognava però fare i conti con la grande varietà di materiali e componenti gestiti nel nuovo centro distributivo e necessari all’approvvigionamento delle vicine linee produttive. Qui sarebbero stati stoccate e prelevate circa 5.000 referenze, diverse per tipologia e dimensione: dal più piccolo bullone fino a un parabrezza o a un cruscotto. La soluzione doveva quindi soddisfare due requisiti molto specifici: gestire 25 tipologie di unità di carico (pallet in acciaio, pallet in plastica, pallet CHEP ed Europallet) con profondità di 1.000, 1.400, 1.600 o 1.800mm e una larghezza fissa di 1.200mm; sequenziare gli articoli prelevati nel centro di distribuzione per soddisfare gli ordini di produzione.

Iscriviti e

leggi di più

Inserisci i tuoi dati per scaricare il caso studio completo